برتر فایل

یک سایت مرجع با هدف انتشار آموزشهای کاربردی از نرم افزارهای مهندسی (CAD CAE CAP CAM)، تحقیق، پروژه، جزوه، کتاب و... است که به منظور دسترسی راحتتر، سریعتر و ارزانتر شما دانشجویان و پژوهشگران به تحقیقات مد نظرتان تاسیس شده است.برتر فایل

یک سایت مرجع با هدف انتشار آموزشهای کاربردی از نرم افزارهای مهندسی (CAD CAE CAP CAM)، تحقیق، پروژه، جزوه، کتاب و... است که به منظور دسترسی راحتتر، سریعتر و ارزانتر شما دانشجویان و پژوهشگران به تحقیقات مد نظرتان تاسیس شده است.اثر هیدروژن و تردی تمپر بر خواص مکانیکی راکتورهای آیزوماکس پالایشگاه ها

در صنایع نفت، به منظور شکستن هیدروکربورهای سنگین و تبدیل آنها به هیدروکربورهای سبک تر از راکتورهای عظیم الجثه ای به نام آیزوماکس و یا هیدروکراکر استفاده می شود. در این راکتورها هیدروکربورهای سنگین با گاز هیدروژن در جوار کاتالیست در درجه حرارت 400-470C و فشار 2500-3000 PSI واکنش داده و به هیدروکربورهای سبک تر تبدیل می شوند. این راکتورها معمولا از جنس فولادهای کم آلیاژ حاوی کروم و مولیبدن ساخته شده اند و به منظور کاهش نفوذ هیدروژن و اثرات تخریبی آن، در سطح داخلی، پوششی از فولاد زنگ نزن آستنیتی به روش جوشکاری به ضخامت حدود 10 میلی متر اعمال شده است. عیوب مختلفی در بدنه راکتورها بر اثر شرایط عملیاتی بوجود می آید که مهمترین این عیوب، تردی هیدروژنی و تردی تمپر در بدنه اصلی می باشد. در اثر بهره برداری طولانی مدت از این راکتورها، ترک های مختلفی در پوشش زنگ نزن داخلی و یا بدنه آنها حادث می شود. از آنجائی که فشار داخلی راکتورها بسیار بالا بوده و آلیاژ بدنه بر اثر بروز تردی تمپر، دچار تردی شدید می گردد، لذا همواره خطر شکست ترد برای راکتورهای کارکرده وجود دارد. از این رو مهندسین و کارشناسان ظروف تحت فشار همواره به دنبال روش مناسبی جهت ارزیابی عملکرد ایمن چنین راکتورهایی بوده اند...

پروژه اثر هیدروژن و تردی تمپر بر خواص مکانیکی راکتورهای آیزوماکس پالایشگاه ها، مشتمل بر 6 فصل، 239 صفحه، تایپ شده، به همراه تصاویر، با فرمت pdf به ترتیب زیر گردآوری شده است:

نمودار گردش کار پروژه

فصل 2: مروری بر منابع مطالعاتی

راکتورهای آیزوماکس و مسائل متالورژیکی آنها

- کاربرد راکتورهای آیزوماکس در صنعت

- روش ساخت راکتورها

- نوع آلیاژ بکار رفته در ساخت راکتورها

- خسارات وارده به راکتورها بر اثر شرایط عملیاتی

- مشکلات صنایع نفت در رابطه با راکتورهای آیزوماکس

اثر نفوذ هیدروژن به داخل بدنه راکتورها

- علل استفاده از فولاد زنگ نزن آستنیتی در سطح داخلی راکتورها

- تحلیل ریاضی نفوذ هیدروژن در شرایط پایدار

- مکانیزم محافظت کنندگی فولاد زنگ نزن آستنیتی در برابر هیدروژن

- تغییرات غلظت هیدروژن در شرایط ناپایدار

- عوامل موثر بر غلظت هیدروژن فصل مشترک دو فلزی

- خسارت ناشی از نفوذ هیدروژن

- روش های ارزیابی خسارات هیدروژنی در راکتورها

اثر بروز تردی تمپر بر خواص مکانیکی بدنه راکتورهای آیزوماکس

- پدیده تردی تمپر و خصوصیات آن

- تردی تمپر در ناحیه HAZ

- تردی تمپر در راکتورهای آیزوماکس

- روش کیفی تشخیص حساسیت به تردی تمپر در راکتورها

- روش کمی تشخیص مقدار تردی تمپر در راکتورها

- روش غیر مخرب تشخیص میزان تردی تمپر در راکتورها

اثر توام نفوذ هیدروژن و تردی تمپر بر خواص مکانیکی راکتورهای آیزوماکس

- تاثیر بر روی شکست همراه با تاخیر (Delayed Fracture)

- تاثیر بر روی کاهش طولی ترک بحرانی

مکانیک شکست و کاربرد آن در ارزیابی راکتورهای آیزوماکس

- فاکتور تمرکز تنش

- فاکتور شدت تنش

- چقرمگی شکست بحرانی

- روش های تعیین چقرمگی شکست

- روش تخمین K1c بر اساس تغییرات FATT راکتورها

- مدل ارزیابی راکتورهای حاوی ترک

- مواد اولیه

- نمونه برداری از راکتور

- آنالیز شیمیایی

آماده سازی نمونه ها در شرایط مختلف عملیات حرارتی

- بازیابی آلیاژ راکتور

- بازیابی تردی هیدروژنی

- بازیابی تردی تمپر

- ایجاد تردی تمپر در آزمایشگاه

- ایجاد تردی هیدروژنی در آزمایشگاه

- اندازه گیری مقدار هیدروژن

- ایجاد توام تردی تمپر و تردی هیدروژن

- بررسی های ماکروسکوپی

- بررسی های میکروسکوپی

- روش ساخت نمونه های کششی

- آزمایش کشش در دمای محیط

- ماکرو سختی سنجی

- میکروسختی سنجی

آزمایش شکست تاخیری (Delayed Fracture)

- ایجاد ترک اولیه در نمونه ها

- آزمایش کشش نمونه های ترکدار CT

- روش تهیه اسید سولفوریک یک نرمال

- روش تعیین درجه حرارت TT54J و FATT

- روش تبدیل داده های انرژی ضربه به چقرمگی شکست بحرانی

- روش اندازه گیری Kic و CTOD

- محاسبات مورد نیاز جهت تعیین Kic

- محاسبه Kq

- محاسبات مورد نیاز جهت تعیین CTOD بحرانی

- محاسبات لازم برای تبدیل مقدار CTOD به Kic

نتایج آنالیز شیمیایی لایه های مختلف دو فلزی

- بررسی های ماکروسکوپی

- بررسی های میکروسکوپی

- ریز ساختار فولاد فریتی پایه

- ریز ساختار ناحیه HAZ

- ریز ساختار ناحیه فصل مشترک

- ریز ساختار لایه فولاد زنگ نزن آستنیتی

- آزمایش کشش دمای محیط

- آزمایش کشش گرم

- میکروسختی سنجی

- ماکروسختی سنجی

نتایج آزمایش چقرمگی شکست روی نمونه های CT

نتایج شکست شناسی (Fractography)

- محاسبه Kic بر اساس نتایج آزمایش ضربه و آزمایش کشش گرم

- محاسبه Kic دمای محیط فولاد فریتی 3Cr-1Mo در حالت ترد نشده

- محاسبه Kic دمای محیط فولاد فریتی 3Cr-1Mo در حالت ترد شده در صنعت

- محاسبه Kic دمای محیط ناحیه فصل مشترک دو فلزی در حالت ترد نشده

- محاسبه Kic دمای محیط ناحیه فصل مشترک دو فلزی در حالت ترد شده در آزمایشگاه

- محاسبه Kic دمای محیط ناحیه فصل مشترک دو فلزی در حالت ترد شده در صنعت

- نتایج انجام محاسبات تعیین مقادیر CTOD و Kic

- محاسبه ضرایب ایمنی راکتور آیزوماکس

- محاسبه فاکتور شدت تنش ترک موجود در راکتور

- محاسبه ضریب ایمنی راکتور با استفاده از اطلاعات آزمایشات ضربه

- محاسبه ضریب ایمنی راکتور با استفاده از مدل ارائه شده در سال 1999

- با در نظر گرفتن فاکتور J برابر 220

- با در نظر گرفتن فاکتور J برابر 383

- محاسبه ضریب ایمنی راکتور با استفاده از نتایج آزمایشات مکانیک شکست

- فاکتور J فولاد 3Cr-1Mo

- اثر عملیات هیدروژن زدائی در مقدار هیدروژن فولاد فریتی 3Cr-1MO و فولاد آستنیتی AISI 309 و AISI 347

- تاثیر روش هیدروژن زدائی در مقدار هیدروژن باقی مانده

- مکانیزم تشکیل کاربیدهای ناحیه فصل مشترک

- تغییرات ریز ساختاری فولاد زنگ نزن

- اثر ایجاد شیار در استحکام فولاد 3Cr-1Mo

- اثر نفوذ هیدروژن در استحکام شیاری فولاد 3Cr-1Mo

- مکانیزم کاهش و یا افزایش استحکام، توسط نفوذ هیدروژن

- اثر بروز تردی تمپر بر استحکام کششی فولاد 3Cr-1Mo

- مقایسه استحکام کششی نمونه های کامپوزیتی موازی و عمود بر فصل مشترک

- اثر بروز تردی تمپر در تغییر پارامترهای TT54J و FATT فولاد فریتی 3Cr-1Mo

- روش حذف تردی تمپر فولاد 3Cr-1Mo

- شبیه سازی تردی تمپر فولاد 3Cr-1Mo در آزمایشگاه

- مکانیزم تردی تمپر و اثر فاکتور J فولادهای Cr-Mo بر تردی تمپر

- اثر فرآیند Step Cooling در تغییر درجه حرارت TT54J و FATT فولاد 3Cr-1Mo

- مقایسه تردی تمپر فولاد 3Cr-1Mo با ناحیه فصل مشترک

بررسی نتایج آزمایشات شکست تاخیری

- اثر توام تردی تمپر و هیدروژنی بر شکست تاخیری

- مکانیزم شکست تاخیری

بررسی نتایج آزمایش مکانیک شکست

- اثر توام تردی تمپر و هیدروژنی بر مقدار CTOD فولاد 3Cr-1Mo

- اثر تردی تمپر بر چقرمگی شکست

- اثر نفوذ هیدروژن بر چقرمگی شکست

ارتباط Kic اندازه گیری شده از آزمایش CTOD و آزمایش CVN

ارزیابی ضریب ایمنی راکتور مورد تحقیق

نتایج علمی حاصل شده برای فولادهای Cr-Mo

نتایج بدست آمده در خصوص راکتور مورد بررسی

جهت دانلود پروژه اثر هیدروژن و تردی تمپر بر خواص مکانیکی راکتورهای آیزوماکس پالایشگاه ها، بر لینک زیر کلیک نمایید:

اثر هیدروژن و تردی تمپر بر خواص مکانیکی راکتورهای آیزوماکس پالایشگاه ها

عیوب جوشکاری، علل پیدایش و راهکارهای رفع عیوب

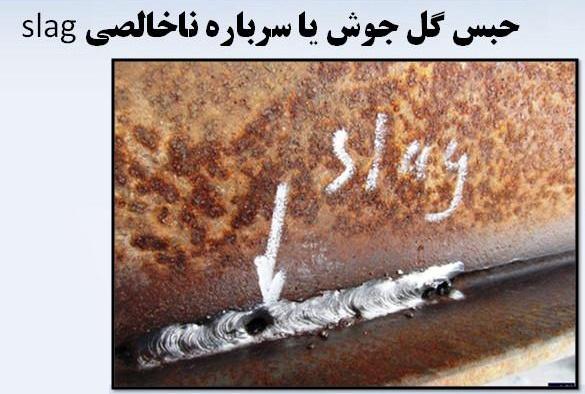

در حالی که یکی از نکته نظرها در عملیات جوشکاری کاهش هزینه تمام شده یک اتصال است، اما همزمان و در کنار آن تلاش برای تولید جوش سالم، بدون عیب و نقص می باشد. تا به حال تعداد زیادی کشتی، پل، مخزن و اسکلت های فلزی در اثر ایجاد برخی عیوب در فلز جوش یا منطقه مجاور آن شکسته شده و موجب خسارت مالی و جانی فراوانی گشته اند.

جوش ایده آل تقریبا غیر ممکن می باشد و معمولا جوش ها دارای معایبی می باشند. هر کدام از این معایب به جز عیب ترک تا حد معینی بنا به حساسیت کاربردی موضع اتصال مجاز هستند و معمولا قسمت کنترل مرغوبیت از طریق آزمایش های مختلف میزان این عیوب را با استانداردهای مربوطه مقایسه کرده و آنها را قبول یا رد می نماید. عیوب می توانند در اثر عوامل مختلف در طرح اتصال، مناسب نبودن جنس مواد مصرفی (فلز قطعه کار، الکترود، گاز محافظ و...)، پارامترهای جوشکاری (ولتاژ، آمپر، قطبیت اتصال، سرعت و...)، عدم مهارت جوشکار در نحوه انجماد و ساختار میکروسکوپی جوش و منطقه مجاور، وضعیت سطح و مسیر اتصال و یا عملیات ناصحیح پیش گرم یا پس گرم بوجود آیند. در این مجموعه آموزشی به بررسی این عیوب و راهکارهای جلوگیری از بوجود آمدن عیوب تشریح می گردد...

جزوه عیوب جوشکاری، علل پیدایش و راهکارهای رفع عیوب، مشتمل بر 6 جزوه کاربردی، 187 صفحه، به زبان فارسی، همراه با تصاویر، با فرمت pdf، به ترتیب زیر گردآوری شده است:

- طبقه بندی عیوب جوشکاری

- معرفی عیوب اصلی جوش، علل پیدایش و رفع عیوب

- کنترل کیفیت و اصول بازرسی در جوشکاری

- کنترل کیفیت در جوشکاری ساختمان

- عیوب جوش

جهت دانلود جزوه عیوب جوشکاری، علل پیدایش و راهکارهای رفع عیوب، برلینک زیر کلیک نمایید.

عیوب جوشکاری، علل پیدایش و راهکارهای رفع عیوب

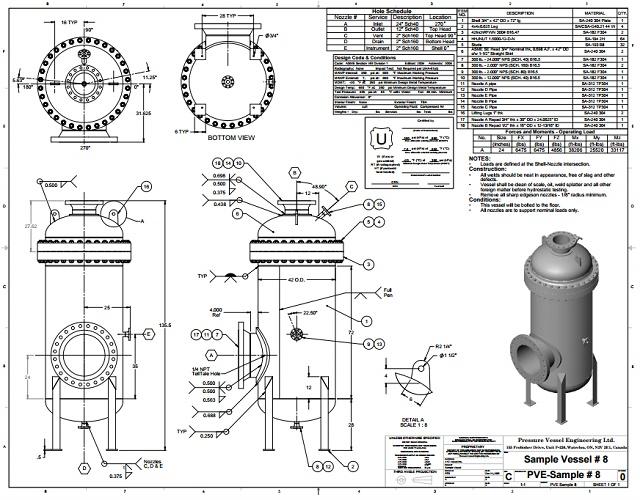

طراحی، ساخت و نصب مخازن ذخیره

مبحث طراحی مخازن مورد استفاده در صنعت با توجه به لزوم استفاده از آنها که امری اجتناب ناپذیر بوده و به دلایل مختلف من جمله کمبود فضای موجود در کارخانجات و صنایع جهت ذخیره مواد اولیه، مواد واسط و یا محصولات، همچنین مباحث انبارداری، ایمنی، مسائل اقتصادی در خصوص خرید یکجای مواد اولیه و یا محدودیت های ارائه محصول به بازار مصرف و مسائل عدیده دیگر از اهمیت خاص برخوردار است.

لذا در تهیه این جزوه سعی بر آن شده است که در درجه اول موارد عمومی و در مقاطع بعدی جزوه اطلاعات تخصصی تر مربوط به مخازن و طراحی آنها را ارائه نمائیم. طبیعتاً در ابتدای بحث و در پیش نیاز مبحث ساخت مخازن، ابتدا مقوله طراحی مخازن و در کنار آن عوامل موثر در طراحی ظروف از جمله فشار سیال درون آن، حجم مخزن و ... طرح گردیده است که در کنار فاکتورهای غیر مستقیم موثر من جمله شرایط محیطی و مباحث ایمنی به آن پرداخته شده است. در عین حال انواع عمده مخازن که مورد استفاده قرار می گیرند مانند مخازنی که دارای کف صاف و استوانه ای و نیز مخازن مخروطی و مسائل طراحی کف و سقف و بدنه مخازن تا حد قابل قبول جهت این مقوله ارائه شده است. اما مسائل جزئی تر من جمله انتخاب مصالح مورد استفاده در ساخت بدنه اصلی مخازن و تکیه گاه های لازم در ساخت آن و با توجه به اهمیت مقوله تکیه گاه ها انواع کلی مورد استفاده آن از اهمیت خاصی برخوردار هستند و با توجه به اینکه در مفهوم کلی گاهی اوقات تکیه گاه های مورد استفاده با بارگیری بکار رفته در مخازن مورد برداشت نادرست استفاده کنندگان واقع می شود این دو موضوع بطور جداگانه مورد بررسی قرار گرفته است و از دید دیگران عاملی که اهمیت توجه به بادگیرها و تکیه گاه های مخازن را ایجاب می نماید آسیب های وارده به مخازن در مراحل مختلف استفاده از آنها می باشد که برای درک بهتر مفهوم این آسیب ها بایستی با انواع تنش ها، آنالیز آنها و تأثیرات تنش ها به مخازن آشنا شد که در این ارتباط تئوری های مهم مورد استفاده در این خصوص ارائه شده است و پس از آشنائی کلی با مفاهیم اصلی در مقوله مخازن، روش های ساخت و نصب آنها دارای اهمیت می باشند که در این جزوه پیش از مباحث موارد ایمنی مرتبط با مخازن، روش های گوناگون ساخت، نصب و حمل مخازن به بحث گذارده شده است و نهایتاً در قسمت ایمنی مخازن عوامل مخرب و کاهنده ایمنی مخازن از قبیل آتش سوزی، فشار سیال، خوردگی، سر ریز شدن، بارندگی و نشست و کمانش و کج شدن و انحراف آنها مورد مطالعه قرار گرفته است. در بخش ضمائم نیز ارائه جداول، نمودارها و شکل های پذیرفته شده به عنوان استانداردهای بین المللی که مورد استفاده تمامی سازندگان و مصرف کنندگان مخازن در دنیا قرار می گیرد آورده شده است. در پایان این مقدمه یادآوری می نماید که استفاده از ضمائم انتهای جزوه در مطالعه و بکارگیری تمام قسمت های این جزوه ضروری می باشد...

جزوه آموزشی طراحی، ساخت و نصب مخازن ذخیره، مشتمل بر 9 فصل، 104 صفحه، به زبان فارسی، با فرمت pdf، به ترتیب زیر گردآوری شده است:

- فصل 1: عوامل مؤثر در طراحی ظروف

- فصل 2: طراحی مخازن ذخیره با کف صاف و استوانه ای

- فصل 3: مخازن مخروطی

- فصل 4: طراحی کف و سقف مخازن استوانه ای

- فصل 5: انتخاب ورقه های بدنه و کف

- فصل 6: انتخاب و طراحی بادگیرها

- فصل 7: آنالیز تنش ها

- فصل 8: روش های ساخت و نصب

- فصل 9: موارد ایمنی مرتبط با مخازن ذخیره

جهت دانلود جزوه آموزشی طراحی، ساخت و نصب مخازن ذخیره، برلینک زیر کلیک نمایید: